![Zpět na hlavní stránku [logo PREFA KOMPOZITY,a.s.]](https://www.prefa-kompozity.cz/wp-content/themes/prefakompozity/images/prefa-kompozity-logo-new.png)

PREFA KOMPOZITY, a.s.

Sídlo firmy, fakturační adresa

PREFA KOMPOZITY, a.s., Kulkova 10/4231, 615 00 Brno

IČ 26949881, DIČ CZ26949881, email: kompozity@prefa.cz

Společnost je zapsána u OR Krajského soudu v Brně oddíl B, vl. 4276

Výroba

Havránkova 11, 619 00 Brno – Dolní Heršpice

VEDENÍ SPOLEČNOSTI

Předseda představenstva

Ing. Miloš Filip • tel.: +420 541 583 292 • filip@prefa.cz

Ředitel společnosti

Ing. Pavel Stryk • tel.: +420 541 583 208, +420 728 082 107 • stryk@prefa.cz

Sekretariát

Eva Ševčíková • tel.: +420 541 583 295 • sevcikova@prefa.cz

PRODEJ – OBCHODNÍ A TECHNICKÝ ÚSEK

Obchodní manažer

Ing. Marek Šlapanský • tel.: +420 541 583 297, +420 606 610 178 • slapansky@prefa.cz

Asistentka obchodního úseku

Petra Stryková • tel.: +420 606 076 043 • strykova@prefa.cz

Projektový manažer

Ing. Zdeněk Dufek • tel.: +420 541 583 206, +420 724 963 684 • dufek@prefa.cz

Projektový manažer

Ing. Michal Došlík • tel.: +420 541 583 241, +420 734 755 956 • doslik@prefa.cz

Technik přípravy výroby

Bc. Pavel Zelníček • tel.: +420 541 583 248, +420 725 728 449 • zelnicek@prefa.cz

ÚSEK VÝVOJE

Ředitel vývoje a inovací

Ing. Jan Prokeš, Ph.D. • tel.: +420 724 054 563 • prokes@prefa.cz

Vývojový pracovník

Ing. Ondřej Sedláček • tel.: +420 724 954 756 • sedlacek@prefa.cz

Vývojový pracovník

Ing. Ondřej Bezděk • tel.: +420 720 669 848 • bezdek@prefa.cz

VÝROBNÍ ÚSEK

Výrobní ředitel

Ing. Jiří Bechný • tel.: +420 543 521 419, +420 602 510 758 • bechny@prefa.cz

Fakturace

Romana Sekaninová • tel.: +420 728 045 801 • sekaninova@prefa.cz

Dílenský mistr

Libor Dosoudil • tel.: +420 543 521 300, +420 721 970 356 • dosoudil@prefa.cz

Vedoucí skladu

Milan Šedivý • tel.: +420 543 521 372, +420 607 018 470 • sedivy.milan@prefa.cz

Kontaktujte nás také prostřednictvím formuláře

Certifikáty

| Profily PREFEN | |

| Rošty PREFAGRID a PREFAPOR | |

| Poklopy PREFAPLATE | |

| Zábradlí PREFASAF | |

| Žebříky PREFALAD | |

| Výztuže PREFA REBAR |

Prohlášení o shodě / Prohlášení o vlastnostech

| Profily PREFEN | |

| Rošty PREFAGRID a PREFAPOR | |

| Poklopy PREFAPLATE | |

| Zábradlí PREFASAF | |

| Žebříky PREFALAD | |

| Šachetní žebříky PREFALAD | |

| Pevně ukotvené žebříky PREFALAD (PoV) | |

| Výztuže PREFA REBAR |

Atesty

| Hořlavost C-s2, d0, Reakce stavebních výrobků na oheň | |

| Hořlavost B fl-s1, Reakce stavebních výrobků na oheň | |

| Antistatika | |

| Vyjádření Báňského úřadu | |

| Referenční list Kolektor | JPG |

| Tepelná vodivost | |

| Protiskluzové vlastnosti | |

| Styk s pitnou vodou | |

| Izolační vlastnosti žebříků |

ISO Certifikáty

| Aktuální certifikát ISO 9001:2016 | |

| Aktuální certifikát ISO 14001:2016 |

Katalogy a návody

| Katalog výrobků CZ 2024 | |

| Product catalog EN 2019 | |

| Rošty a poklopy | |

| Poklopy zátěžové | |

| Poklopy obdélníkové – návod | |

| Poklopy kruhové – návod | |

| Zábradlí, schodiště a žebříky | |

| Kabelové nosné konstrukce | |

| Kompozitní výztuže do betonu | |

| Leták PREFACARB | |

| Leták PREFAPREG | |

| Leták PREFEN 600HT | |

| Dimenzování profilů | |

| Kompostéry PREFAKOM – návod | |

| Vlastnosti výrobků |

Program PREFEN

| Výpočtový program pro profily PREFEN ke stažení | formát XLS |

Technologie výroby

Co je to kompozit?

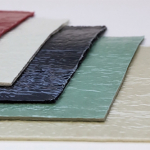

Kompozitem je každý materiál, který se skládá z minimálně dvou hlavních komponent s výrazně se lišícími fyzikálními vlastnostmi. PREFA KOMPOZITY, a.s. vyrábí kompozitní prvky z materiálu o složení pojivo / vláknová výztuha. Nejčastěji se jedná o kompozit z organické polymerní pryskyřice a skleněných vláken. Obchodní označení je PREFEN.

Pro vlastnosti kompozitu jsou kromě technologie výroby určující následující parametry:

Druh matrice

- Polyesterové, nejvíce rozšířené pryskyřice pro výrobu stavebních prvků

- Vinylestery, pro náročnější aplikace v agresivním chemickém prostředí a pro více mechanicky a tepelně namáhaná zařízení

- Epoxidy, pro aplikace s nejvyššími požadavky na mechanické a elektrické vlastnosti a chemickou odolnost

Druh vlákenné výztuže

- Skleněná, standardní mechanické vlastnosti

- Uhlíková, pro aplikace s požadavky na vyšší modul pružnosti a pro dynamická namáhání

- Jiná (zejména aramidová a čedičová vlákna), pro speciální aplikace

Přísady

Do pryskyřice se při výrobě přidávají i různé přísady na zlepšení materiálových vlastností. Mohou to být například retardéry na zlepšení požárních vlastností, stabilizátory pro odolnost vůči UV záření, zvýšení elektrické vodivosti apod.

Podpovrchová rouška

Její význam bývá často nedoceněný, kromě estetického významu má řadu funkčních vlastností, je nezbytná pro aplikace v chemicky agresivním prostředí a pro aplikace s vyšším UV namáháním.

PREFA KOMPOZITY a.s. používá následující technologie výroby:

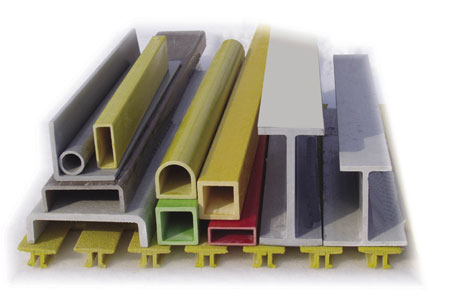

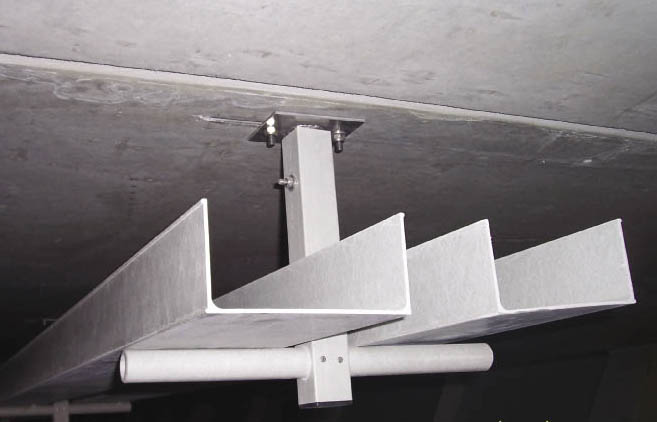

- Pultruze (tažení) – otevřené a uzavřené profily, tyče, desky

- Ovíjení – kruhové trubky

- Lití do formy – pochůzné rošty

- Ruční laminování – části poklopů a krytů

- SMC – kanalizační poklopy

Pultruze (tažení)

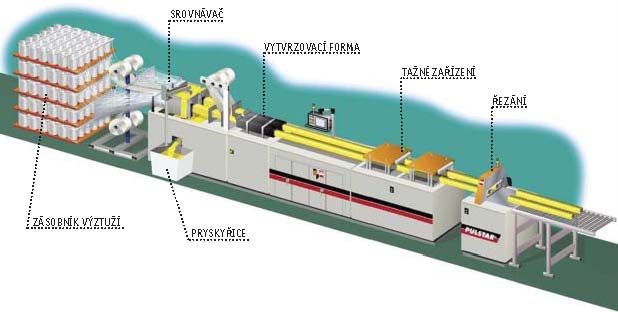

Slovo „pultruze“ vzniklo z anglického názvu „pultrusion“ a v této české podobě se již mezi odbornou veřejností zažilo. Pultruze je proces kontinuální výroby vyztužených pryskyřic různých tvarů a délky tažením. Vstupní materiál je směs tekuté pryskyřice a vláknové výztuže. Proces zahrnuje tažení materiálu přes vyhřívanou ocelovou formu pomocí tažného zařízení.

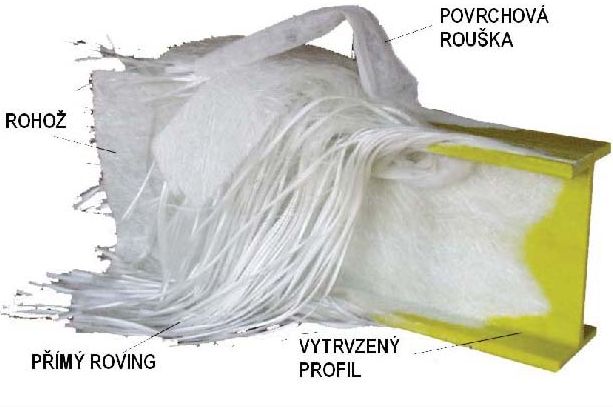

Vyztužující materiál, převážně skelné vlákno, je ve formě rovingu a plošných rohoží. Tato vlákna navinutá na cívkách vstupují do srovnávače, jehož funkcí je rovnoměrné rozmístění rovingu v průřezu a správné umístění rohoží.

Všechny profily PREFEN kromě plných tyčí mají na povrchu tenkou netkanou povrchovou polyesterovou roušku. Tato rouška obaluje skleněnou výztuž a navíc, nasycena pryskyřicí, tvoří obal, který zvyšuje jednak odolnost proti vniknutí chemikálií, UV záření a vylepšuje i estetický vzhled kompozitu. Povrchová rouška zabraňuje tomu, aby po poškození povrchu vyčnívala skleněná vlákna ven.

V dalším zařízení se vlákna, rohože a rouška smáčí ve směsi pryskyřice, plniva, barviva, katalyzátoru, popř. dalších přísadách pro zlepšení materiálových vlastností výsledného profilu.

Po výstupu z lázně má polotovar už podobný tvar jako výsledný profil. V předtvarovací formě se vytlačuje přebytečné pojivo, profil se postupně tvaruje a vstupuje do vytvrzovací formy. V této vyhřívané formě probíhá termosetická reakce a profil se vytvrzuje.

Na výstupu z formy je hotový profil tažen podávacím zařízením a dělen na požadované délky, většinou šestimetrové.

Zatímco v Evropě a v zámoří je výroba stavebních kompozitních materiálů několik desítek let jedním z rychle se rozvíjejících oborů, v České republice se jí v průmyslovém měřítku ještě v polovině devadesátých let nikdo nezabýval. Základem výroby se v brněnské Prefě stala výrobní linka PULSTAR dovezená společně s know how z USA.

Používaná technologie pultruze – tažení umožňuje dosažení více než 70% podílu vláken v objemu (u ručního laminování je to kolem 20%, u lisování 40%). Materiál prochází výrobní linkou rychlostí 30 až 150 cm za minutu. Rozměr polotovaru je omezen při určité tloušťce stěny, délka není omezena. Linka je navíc schopna ovíjení. Při tomto procesu vznikne velmi pevný a extrémně lehký dutý profil s minimální tloušťkou 1,5 mm.

Tvary a rozměry kompozitních profilů vyrobených pultruzní technologií jsou závislé na stroji a jeho příslušenství. Souvisí to s jeho mohutností, tj. velikosti tažné síly a na možnostech jeho ovládání, tj. měnění rychlosti tažení, regulace teploty, atd. Tzv. laboratorní stroje umožní vyrobit profil do šířky asi 300 mm, na standardních strojích se dosáhne šířky od 500 do 1000 mm. Výška profilu bývá obyčejně kolem maximálně 500 mm. Rozhodně to však neznamená, že by maximální průřez výrobku odpovídal těmto rozměrům. Nelze jednoduše vyrobit profil o rozměrech 1000×500 mm. Maximální tloušťky stěn závisí na možnostech prohřátí materiálu a tedy na kvalitě procesu polymerizace a pohybují se kolem 50 mm.

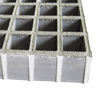

Lití do formy

| výška roštu | |||||

|---|---|---|---|---|---|

| 14 mm | 20 mm and 25 mm | 30 mm | 38 mm | 50 mm | 60 mm |

|

|

|

|

|

|

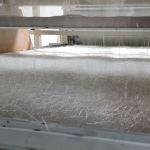

Kompozitní rošty PREFAGRID se vyrábí litím do forem. Rošty jsou vyztužené pouze vlákny, které se křížovitě protahují stojinami roštu a postupně impregnují příslušnou pryskyřicí. Po naplnění se forma ohřívá a chemickou reakcí dojde k úplnému vytvrzení výrobku, která se následně odformuje a po opracování je připraven k dalšímu použití.

Výhodou litých roštů je to, že díky použití kontinuálních vláken se zatížení přenáší z místa působení zatížení do sousedních částí roštu a na rozdíl od roštů skládaných (PREFAPOR) jsou vlastnosti roštů PREFAGRID stejné v obou osách.

Lité rošty se vyrábí ve velkých deskách, které se pak dělí podle požadavků zákazníka. Desky mají různé maximální rozměry. Největší rozměr je 1220 x 4660 mm. V konkrétních případech je však nutné ověřit jejich dostupnost u našich obchodních zástupců.

Ruční laminování

Kompozitní prvky vyrobené technologií ručního laminování. Typy laminovací technologie je lisování, ruční kladení, stříkání (popř. v kombinaci s ručním kladením).

Ruční kladení

Ručně laminované prvky se vyrábí kladením několika vrstev pryskyřice a skelné výztuže do formy. Jako pojiva se převážně používá polyesterová pryskyřice, skelnou výztuž tvoří rohože v možné kombinaci s rovingem.

Ruční laminací vyrábíme např. všechny plochy a hrany poklopů, mohou to však být i tvarově složité prvky. Výhodou této technologie je možnost výroby menšího počtu kusů za přijatelnou cenu.

Stříkané výrobky

Stříkání je efektivní technologie, kde se pomocí stříkací aparatury nanáší směs pryskyřice a krátkých skleněných vláken na formu nebo přímo na povrch.

Tato technologie vyžaduje určitou zručnost a zkušenost nejen při samotném nanášení směsi, ale i při přípravě povrchu a stříkané směsi.

Stříkací technologii nejčastěji používáme při výrobě větších dílů nebo při opravách povrchů dílů z různých materiálů (většinou z betonu a kovu).

SMC

SMC (z anglického Sheet Moulding Compound) je kompozitní materiál složený převážně z termosetické pryskyřice (obvykle polyesterové) a sekaných skelných vláken, který je vyráběn ve formě plátů. Z těchto plátů lze vyřezat díly potřebných velikostí, které se na sebe navrství a za tepla a tlaku se v lisu zformují do požadovaného tvaru a vytvrdí. SMC materiály se široce využívají ve stavebnictví, elektroinstalacích a automobilovém průmyslu. BMC se také aplikuje v průmyslu, službách, domácnostech a medicíně.

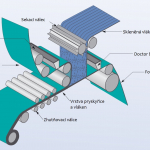

Výroba SMC je kontinuální proces, při kterém se pryskyřice v tenké vrstvě roztírá zařízením označovaným „Doctor box“ na plastovou fólii. Ta prochází pod zařízením sekající skelná vlákna, která jsou rovnoměrně nanášena na vrstvu pryskyřice. Následně je vrstva vláken překryta z horní strany druhou vrstvou pryskyřice, která je také nanesena na plastové fólii. Tento plát pak prochází systémem válců a tlakem dochází ke zhutnění a prosycení vláken. Po zhutnění lze materiál navíjet na cívky nebo skládat do bloku. Takto vyrobené pláty je pak možno skladovat po dobu až 3 měsíců.

Technologie SMC dovoluje používat materiály s obsahem vláken od 15% do 65%. Délka vláken je zpravidla 25 nebo 50 mm, ale je možné vyrábět SMC i s tkaninami nebo kontinuálními vlákny. Pro vylepšení konečných vlastností produktu a formovacího procesu se používají termoplastické přísady, katalyzátory, inhibitory, separátory, zahušťovadla a pigmenty.

Video z výroby SMC prepregu.

BMC

BMC (z anglického Bulk Moulding Compound) je kompozitní materiál složený převážně z termosetické pryskyřice (nejčastěji polyesterová) a skelných vláken (délka <25 mm). BMC se používá především pro produkci výrobků lisováním nebo vstřikováním, čímž se za tepla a tlaku se zformují do požadovaného tvaru a vytvrdí.

BMC materiály se široce využívají ve stavebnictví, elektroinstalacích a automobilovém průmyslu. BMC se také aplikuje v průmyslu, službách, domácnostech a medicíně.

Výroba BMC

BMC je polymerní kompozitní materiál, který se vyrábí smícháním sekaných skelných vláken s termosetickou pryskyřicí a minerálními plnivy. Používanými pryskyřicemi jsou nejčastěji nenasycené polyesterové nebo vinylesterové pryskyřice. Pro vylepšení konečných vlastností produktu a formovacího procesu se používají termoplastické přísady, katalyzátory, inhibitory, separátory, zahušťovadla a pigmenty.

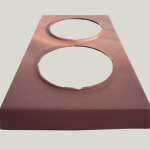

Lisování

V technologii lisování jsou používany materiály SMC (z anglického Sheet Moulding Compound), BMC (z anglického Bulk Moulding Compound) a prepregy. Tyto materiály se upraví na potřebnou velikost a vloží se do formy, kde se působením tepla a tlaku zformují do požadovaného tvaru a pak dojde k jejich vytvrzení.

Disponujeme lisem s maximálním přítlakem 1000 tun a lisovací plochou 1100 x 1300 mm.

Tabulka charakteristik jednotlivých řad PREFEN

řada PREFEN 505

| pryskyřice | isoftalový polyester |

|---|---|

| standardní barva | světle šedá |

| UV inhibitor | ano |

| použití | všeobecné |

řada PREFEN 525

| pryskyřice | isoftalový polyester s retardérem hoření na stupeň B |

|---|---|

| standardní barva | světle šedá |

| UV inhibitor | ano |

| použití | všeobecné pro sníženou hořlavost |

řada PREFEN 535

| pryskyřice | isoftalový polyester s retardérem hoření na stupeň A |

|---|---|

| standardní barva | světle šedá |

| UV inhibitor | ano |

| použití | všeobecné pro nehořlavost |

řada PREFEN 536

| pryskyřice | isoftalový polyester s retardérem hoření na stupeň A |

|---|---|

| standardní barva | tmavě šedá |

| UV inhibitor | ne |

| elektrostatika | ano |

| použití | všeobecné pro nehořlavost a zamezení vzniku statické elektřiny |

řada PREFEN 605

| pryskyřice | vinylester |

|---|---|

| standardní barva | šedá |

| UV inhibitor | ano |

| použití | konstrukce v silně korozivním prostředí |

řada PREFEN 625

| pryskyřice | vinylester s retardérem hoření na stupeň B |

|---|---|

| standardní barva | šedá |

| UV inhibitor | ano |

| použití | speciální pro energetiku |

řada PREFEN 700

| pryskyřice | epoxidová s uhlíkovými vlákny |

|---|---|

| standardní | barva černá |

| UV inhibitor | ne |

| použití | speciální pro vyztužování konstrukcí |

Vlastnosti kompozitů PREFEN

Konstrukční kompozitní tažené profily PREFEN nabízejí konstruktérům mnoho výhod.

- Nízká hmotnost

Manipulace s tímto materiálem je mnohem snazší a bezpečnější. V porovnání s ocelí, je kompozit až 4x lehčí, měrná hmotnost (1800 Kg/m³). - Pružnost

Výrobky netrpí trvalou deformací po úderu nebo nadměrném zatížení jako kovové prvky. - Chemická odolnost

Kompozity odolávají dlouhodobě řadě chemikálií a nekorodují, nemusí se dodatečně natírat a ani jinak povrchově chránit. - Elektrická nevodivost

Kompozitní konstrukce se nemusí zemnit, jsou vhodné pro aplikace, kde může dojít k úrazu elektrickým proudem, bleskem nebo i tam, kde působí bludné proudy. - Snadná obrobitelnost

Kompozity se dobře opracovávají. Jejich řezný odpor je podobný jako při zpracování tvrdého dřeva. Navíc, při obrábění nevznikají nebezpečné ostré hrany a třísky jako u oceli. - Odolnost vůči ultrafialovému záření

UV záření je běžně součástí slunečního záření a je nebezpečné všem organickým materiálům. V kompozitních materiálech PREFEN je použita trojnásobná ochrana: jsou používány UV stabilizátory, polyesterová rouška umístěná těsně pod vnějším povrchem a u obzvláště namáhaných konstrukcí se používá polyuretanový nátěr, který eliminuje nežádoucí barevné změny. - Nízká degradace materiálu v čase

Materiálovou životnost kompozitů ovlivňuje řada faktorů. Největší nepříznivý vliv na kompozity mají agresivní chemikálie, povětrnostní podmínky (mráz, teplota, vlhko), UV záření, vysoká pracovní teplota. Naše technické oddělení navrhne podle vašeho zadání takový systém, aby vyhověl všem vašim požadavkům. Při dodržení všech podmínek je životnost kompozitů stejná jako životnost celé stavby. - Hygienická nezávadnost

materiál PREFEN má atest pro styk s pitnou vodou - Výborné mechanické pevnosti

Pevnost v tahu od 240 MPa do 1000 MPa (skleněná vlákna), resp. 3000 MPa (uhlíková vlákna) - Nehořlavost

Pomocí retardérů hoření dokážeme vyrobit materiál s reakcí na oheň (norma ČSN EN 13501-1) Bfl – s1 pro aplikace v podlahách a pro ostatní aplikace C – s2, d0. - Měrná tepelná vodivost

0,19 W.m-1.K-1 pro aplikace s požadavky na potlačení tepelných mostů - Dlouhodobá tepelná odolnost

Podle typu pryskyřice 100 až 180 °C - Povrchová rezistivita

Standardně v řádu 1012 ohmů, volitelně až 106 ohmů

Tabulka vlastností

| Mechanické vlastnosti | Jednotka | Hodnota |

|---|---|---|

| Mezní pevnost v tahu | MPa | 240 až 700 |

| Modul pružnosti v tahu | GPa | 18 – 40 |

| Mezní napětí v tlaku | MPa | 240 – 450 |

| Modul pružnosti v tlaku | Gpa | 19 |

| Mezní pevnost v ohybu | MPa | 240 až 1000 |

| Modul pružnosti v ohybu | Gpa | 11.0 – 40 |

| Modul pružnosti ve smyku | GPa | 2.9 |

| Smykové napětí krátkého nosníku | MPa | 31,0 |

| Otlačení | MPa | 240 |

| Poisonovo číslo | 0,33 |

| Fyzikální vlastnosti | Jednotka | Hodnota |

|---|---|---|

| Barcolova zkouška tvrdosti | 45 | |

| 24hodinová absorpce vody | max % | 0.6 |

| Hustota | kg/m³ | 1700 –1900 |

| Koeficient délkové roztažnosti | 10–6 mm-1 °K-1 | 6 |

| Elektrické vlastnosti | Jednotka | Hodnota |

|---|---|---|

| Odolnost proti el. oblouku | sekundy | 120 |

| Dielektrická pevnost | (KV/mm) | 1.4 |

| Dielektrická konstanta | 60 Hz | 5.6 |

| Povrchová rezistivita | 0 | 1012 až 105 |

| Požární hodnoty | |

|---|---|

| Kyslíkový index Vo | S retardérem až 42 |

| Index šíření plamene po povrchu | 23 mm/min (bez retardéru) |

| Stupeň hořlavosti | S retardérem až A – nehořlavé |

| UL tepelný index | 130 °C |